Алюминий Д19

| Марка: Д19 (дуралюминий, дураль) | Класс: Алюминиевый деформируемый сплав |

| Использование в промышленности: для силовых элементов конструкций самолетов, кузовов автомобилей, труб и т.д., работающих при температурах до 200-250 град. | |

| Химический состав в % сплава Д19 | ||

| Fe | до 0,5 | |

| Si | до 0,5 | |

| Mn | 0,5 - 1 | |

| Ti | до 0,1 | |

| Al | 91,095 - 94 | |

| Cu | 3,8 - 4,3 | |

| Be | 0,0002 - 0,005 | |

| Mg | 1,7 - 2,3 | |

| Zn | до 0,1 | |

| Дополнительная информация и свойства |

Удельный вес: 2760 кг/м3

Термообработка: листы - закалка при 500-510 °С, старение при 20 °С в течении 120-240 часов, при 185-195 °С 12-14 часов; прессованные изделия - закалка при 495-505 °С, старение при 20 °С около 120-240 часов, при 185-195 °С 8-10 часов.

| Механические свойства сплава Д19 при Т=20oС | |||||||||||

| Прокат | Толщина или диаметр, мм | E, ГПа | G, ГПа | σ-1, ГПа | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % | σсж, МПа | KCU, (кДж/м2) | KCV, (кДж/м2) |

| Лист плакированный закаленный и естественно состаренный | 2-4 | 70 | 440 | 310 | 16 | 330 | |||||

| Лист плакированный закаленный и искусственно состаренный | 2-4 | 450 | 400 | 6,5 | 425 | 0,3-0,4 | |||||

| Панель закаленная и естественно состаренная | 7,5 (полотно) | 480 | 350 | 10 | 350 | ||||||

| Панель закаленная и искусственно состаренная | 7,5 (полотно) | 490 | 450 | 5,5 | 450 | ||||||

| Профиль пресованный закаленный и естественно состаренный | до 5 | 72 | 27 | 460 | 340 | 12 | 340 | ||||

| Пруток пресованный закаленный и искусственно состаренный | 20 | 160 | |||||||||

| Механические свойства сплава Д19 при высоких температурах | |||||

| Прокат | T испытания | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % |

| Лист плакированный закаленный и естественно состаренный 2 мм | 20 100 175 200 250 300 | 440 420 370 340 270 180 | 300 280 260 250 220 150 | 18 16 16 | |

| Профиль прессованный до 5 мм закаленный и искусственно состаренный | 20 175 200 | 450 380 330 | 400 340 300 | 10 14 | |

| Профиль прессованный до 5 мм закаленный и естественно состаренный | 20 200 250 300 | 460 380 280 180 | 340 290 240 150 | 12 15 15 18 | |

| Механические свойства сплава Д19 при низких температурах | |||||

| Прокат | T испытания | σв, (МПа) | σ0,2, (МПа) | δ5, (%) | ψ, % |

| Лист плакированный закаленный и естественно состаренный 2 мм | 20 -70 -196 | 440 480 550 | 300 370 420 | 20 23 26 | |

| Физические свойства сплава Д19 | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 0.7 | 2760 | 61 | |||

| 100 | 20.3 | 138 | 880 | |||

Характеристики дуралюмина Д19: Появление склонности к межкристаллитной коррозии у закаленных и естественно состаренных сплавов системы А1—Сu—Mg при нагреве зависит от их фазового состава. Сплавы Д19, ВД17 менее склонны к межкристаллитной коррозии после нагрева, чем сплавы В65, Д18, Д1 и Д16.

Плакированные полуфабрикаты обладают повышенной коррозионной стойкостью.

Неплакированные детали следует защищать анодно-окисными, химическими и лакокрасочными покрытиями.

Все дуралюмины удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях.

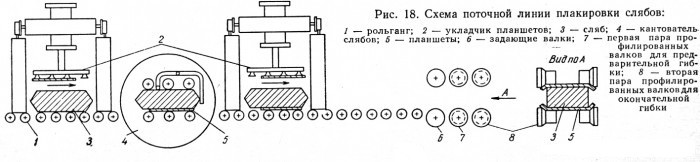

Технология плакирования и прокатки слитков алюминия Д19: процесс горячей прокатки заключается в обжатии заготовки валками в области зарекристаллизационных температур. Заготовкой для горячей прокатки чаще всего служит литой, а иногда деформированный сляб.

Фактический температурный интервал горячей прокатки алюминиевых сплавов зависит от многих факторов, и процесс деформирования нередко заканчивается в области дорекристаллизационных температур.

При горячей прокатке одновременно протекают два противоположных процесса: упрочнение материала в результате деформации и разупрочнение в результате рекристаллизации. Соотношение скоростей этих процессов определяет структуру и свойства горячекатаных полуфабрикатов.

При выборе температур горячей прокатки необходимо учитывать фазовые превращения, которые происходят в сплаве при данных температурах и степенях деформации, чтобы в процессе прокатки возможно более полно могла пройти рекристаллизация сплава.

Горячую прокатку необходимо начинать при максимально допустимых температурах: у низколегированных сплавов алюминия 500° С и выше, у высоколегированных сплавов низкоплавкие эвтектики требуют значительного снижения температуры прокатки во избежание появления «горячих» трещин.

В процессе горячей прокатки происходит сложный теплообмен. Полоса, нагретая до определенной температуры, приобретает дополнительное тепло в результате пластической деформации и трения и отдает часть этого тепла валкам, эмульсии и воздушной среде. Разница между количеством приобретаемого и отдаваемого тепла определяет температуру полосы после горячей прокатки.

Температурный интервал горячей прокатки зависит от многих факторов: химического состава сплава, массы сляба, температуры нагрева, обжатия и скорости прокатки, количества подаваемой эмульсии, а также от ширины и толщины раската и др.

Время нагрева алюминиевых сплавов должно быть таково, чтобы обеспечить равномерный прогрев сляба по всему сечению. Длительный нагрев может привести к повышенному окислению поверхности сляба, что особенно опасно для плакируемых сплавов, так как ухудшает качество приварки планшетов, особенно по боковым кромкам.

Для нагрева слитков при плакировании алюминиевых сплавов Д19 и подобных применяют методические конвейерные печи с электрическим или газовым обогревом.

Широко внедряемая в настоящее время автоматизация нагревательных печей стабилизирует процесс нагрева, повышает производительность печей и улучшает качество продукции.

Величина обжатия — важная характеристика процесса прокатки, и, будучи неразрывно связана с температурой и скоростью, она определяет качество продукции и производительность стана. Литая, а тем более деформированная структура большинства алюминиевых сплавов допускает высокие обжатия. Большие обжатия уменьшают неравномерность деформации, способствуют получению горячекатаных полос с равномерной структурой и стабильными свойствами, существенно уменьшают возможность раскрытия слитков, обеспечивают высокую производительность и, в общем случае, ограничиваются предельным углом захвата, давлением металла на валки и величиной момента прокатки.

При прокатке плакируемых слитков для равномерной приварки планшетов достаточны небольшие обжатия (2—4%).

Создание условий для проникновения высотной деформации на всю толщину подката в каждом проходе необходимо для получения качественных толстых плит. При малых обжатиях растягивающие напряжения могут достичь таких значений, при которых образуются внутренние разрывы, при большой конечной толщине проката. Вопросу проникновения глубины высотной деформации посвящен ряд работ, однако и сейчас его нельзя считать окончательно изученным. Кривые на рис. ниже, дают ориентировочную зависимость глубины проникновения деформации сжатия от величины обжатия и радиуса валков.

Как указывалось ранее, наибольшая неравномерность деформации наблюдается при l : hcp < 1, что практически всегда имеет место в первых проходах. Неравномерность деформации наиболее

резко проявляется на боковых кромках. Практически всегда следует стремиться к тому, чтобы боковая кромка была выпуклой. Однако на первых проходах наружные слои интенсивно уширяются и кромка получается вогнутой. Такая кромка наиболее подвержена растрескиванию, поэтому для ликвидации вогнутости, а также для проработки структуры и повышения прочностных свойств необходима деформация полосы в вертикальных валках (эджеровка). Для некоторых сплавов эджеровкой можно обеспечить приварку планшетов к боковым кромкам, тем самым значительно улучшить их состояние. Величина обжатия при эджеровке должна быть максимальной, что требует применения мощных эджерных клетей, а количество проходов зависит от сплава и уточняется экспериментально. Обычно эджеровка заканчивается при толщине 60—80 мм.

Прокатка за минимальное число проходов способствует сохранению температуры полосы и обеспечивает возможность больших обжатий в последних проходах. Это обстоятельство особенно важно для реверсивных станов, прокатка на которых заканчивается при толщине полосы 6—8 мм. Для получения более тонких полос, а также для улучшения выкатки необходимо натяжение, что обеспечивается установкой клетей в виде непрерывной группы, либо клети с одной или двумя моталками. В зависимости от сплава и конечных размеров толщина поступающей в непрерывную группу стана заготовки колеблется в пределах 12—60 мм.

Скорость прокатки в реверсивных клетях достигает 3 м/сек, в непрерывных — до 6 м/сек. В первых проходах во избежание ударов и значительных выбросов скорость прокатки не превышает 1—1,5 м/сек.

Ниже рассмотрены режимы горячей прокатки алюминиевых сплавов на полунепрерывном семиклетевом стане 2800.

Фрезерованные слитки сплава Д19 размером 215х1400х Х1560 мм, массой 1270 кг плакируют планшетами размером 12,5x 1750x1050 мм. Боковые кромки планшетов загибают по торцам слябов на специальном прессе. После этого слябы загружают в методическую конвейерную печь электросопротивления и нагревают до температуры 410—450° С в течение 5 ч.

Горячая прокатка осуществляется на двух реверсивных обжимных клетях по следующей схеме: первая клеть 240—228—213— 190—140—120—100 мм, вторая клеть 80—60—40—24 мм.

При толщинах 213, 165, 120, 100 и 60 мм производится эджеровка в два прохода с обжатием 5—7 мм за проход.

Для дальнейшей прокатки полосу подают в непрерывную пятиклетевую группу, предварительно удалив на гильотинных ножницах передний и задний концы полосы.

Прокатка в непрерывной группе производится с толщины 24 мм по следующей схеме: 16,2—11,4—8,7—6,8—6,0 мм.

Возможен также выпуск горячекатаных полос из мягких сплавов с толщиной до 4 мм.

Прокатка более тонких размеров на данном стане сопряжена с резким ухудшением качества выкатки (волнистость, коробоватость) и повышением заалюминивания, что сказывается на состоянии поверхности и может явиться причиной окончательного брака. Устранение указанных дефектов и соответственно обеспечение возможности прокатки тонких (до 2,5—3,0 мм) полос достигается созданием натяжения между чистовой клетью и моталкой, подбором смазочно-охлаждающих жидкостей с одновременным увеличением ее расхода и числа самостоятельно управляемых секций и механической очисткой валков для ликвидации заалюминивания.

Скорость прокатки в последней клети составляет до 6,0 м/сек.

Перед задачей в первую клеть непрерывной группы полоса имеет температуру 390—400° С, а при выходе из последней клети — температуру 340—350° С. После прокатки полоса поступает по рольгангу на моталку барабанного типа. Перед моталкой установлены гильотинные и дисковые ножницы для обрезки концов и кромок полосы.

За последней клетью непрерывной группы установлен рентгеновский измеритель толщины проката.

После второй обжимной клети плиты толщиной 12—80 мм передаются с помощью шлепперных устройств на линию резки плит. После последней клети непрерывной группы полосы толщиной 4—10 мм,подлежащие сдаче в горячекатаном состоянии, подаются на линию резки горячекатаных листов.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| sв | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | - температура, при которой получены свойства, Град | |

| sT | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σtТ | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |